شمش چیست ؟

بعد از استخراج آهن و تولید فولاد خام اولین فرآورده ای که به دست می آید تا در موارد مختلفی مورد استفاده قرار گیرد -شمش

فولادی-است. این محصول معمولا به صورت جامد و در اندازه های مختلف و قابل حملی ساخته و تولید می شوند.

شمش فولادی یا –Steel Ingot –ماده اولیه ذر صنعت فولادسازی است که حاصل از انجماد فلز مذاب در قالب های ویژه ای

است. آهن و بقیه ی مواد آلیاژی به کمک سنگ آهن و زغال سنگ در کوره های القایی و یا قوس الکتریکی ذوب شده و بعد از

انجام این مرحله در داخل قالبی به شکل دلخواه ریخته گری می شوند.

در حقیقتیان محصول یک محصول فولادی و ریخته گری بوده است و از مهم ترین و اساسی ترین مواد اولیه در صنایع تولید مقاطع

فولادی به حساب می آید.

شکل ظاهری این محصول فولادی اصولا به صورت مکعب-میله-صفحه یا ورق است.

تمامی فلزات از قبیل طلا- نقره- مس- آلومینیوم و فولاد برای هر گونه تغییر شکل و پردازش های مورد نظر اول به حالت شمش

در می آیند. به صورت تقریبی وزن این محصول می تواند از ۳۰۰ کیلوگرم تا ۹ تن باشد.

ساخت و تولید اولین شمش فولادی

گستردگی کاربرد این نوع محصول به خصوص شمش فولادی این روزها از کسی پنهان نیست. اسناد تاریخی موجود نشان دهنده آن

است که اولین شمش در دوران هخامنشیان ساخته و پرداخته شده است. اما ساخت و تولید شمش فقط به این دوران مربوط

نبوده و در سرتاسر جهان از شمش های طلا و نقره به عنوان پول و برای تبادلات استفاده می شده.

ساخت و تولید اولین شمش فولادی:

برای ثابت کردن این گفته می توان به تصاویر بانک های قدیمی اشاره ای کرد که اغلب در آن هرم هایی به نمایش در آمده

است که این هرم ها حاصل روی هم قرار گرفتن شمش های طلا بوده است.

برای ساخت و تولید محصولاتی مانند میلگرد- تیرآهن- ورق فلزی از شمش فولادی استفاده می شود. به همین دلیل می توانیم

بگوییم که صنعت فولاد وابستگی مستقیمی به این محصلو فولادی داشته و دارد.

مدل های مختلف شمش فولادی

شمش ها مدل های مختلفی داشته و از هر کدام از آنها برای ساخت و تولید مقطع خاصی استفاده می شود:

شمش- (ingot)

به ایننوع محصول -شمش دستی-هم گفته می شود که سطحی ذوزنقه ای شکل دارد. دلیل اینکه این شمش را در قالب هایی

به این شکل ساخته و تولید می کنند این بوده است که حمل و نقل و جابه جایی آنها با سهولت بیشتری انجام گیرد. طول هر

شاخه آن نیز به طور تقریبی حدود ۲ متر است.

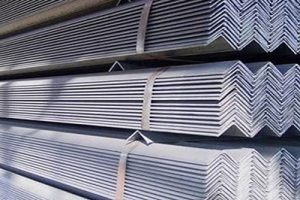

بیلت -(billet)

به بیلت ها -شمشال- نیز گفته می شود و از پر طرفدارترین فرآورده ها به حساب می آید. این فرآورده میانی نورد فولاد به روش

ریخته گری مداوم یا CCM ساخته و تولید می شود که کوتاه شده عبارت -Continue Casting Machine- است.

طول شمش بیلت از شمش های دستی کمی بیشتر بوده است و سطح مقطع آن به شکل دایره ای یا مربعی به قطر حداکثر

۱۵ سانتی متر می باشد.از این شمش اغلب برای تولید میلگرد و همچنین سیم استفاده می شود.

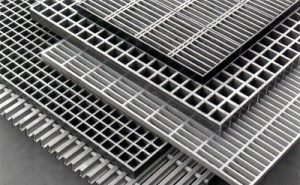

بلوم- (bloom)

این مدل از شمش به -شمشه- یا -شمش فابریک- نیز معروف بوده است. در واقع ریخته گری و روش ساخت و تولید این شمش

به سبک تولید بیلت بوده است اما قطر سطح مقطع بلوم بیشتر از ۱۵ سانتی متر است.

از این نوع شمش بیشتر برای تولید ریل- گل میخ- تیرآهن- ناودانی – قوطی استفاده می شود.

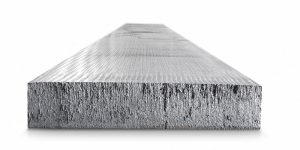

اسلب- (slab)

به اسلب -سلب- و یا -تختال- نیز گفته می شود که به صورت ریخته گری مدام یا نورد گرم سایر شمش ها به دست می آید.

این نوع از شمش دارای سطح مقطع مستطیلی شکل با طول معمول ۱۲ متر و عرض ۲۵/۱ متر و ضخامت ۲۳۰ میلی متر است.

اغلب از اسلب ها برای ساخت و تولید ورق فولادی با نورد سرد یا گرم استفاده می شود.

در حالت کلی آنچه در تولید شمش های با کیفیت موثر بوده است مواد اولیه-شیوه ذوب -ریخته گری بوده است.

تفاوت اصلی انواع شمش های معرفی شده در چیست؟

تا به اینجا با مدل های مختلفی و همچنین کاربرد آنها تا حدودی آشنا شده ایم. و متوجه شدیم که تمامی شمش ها با تمام تفاوت هایی که با یکدیگردارند از سنگ آهن به وجود آمده و درصد قابل توجهی از کیفیت آنها به کیفیت سنگ آهن اولیه وابسته است.

تفاوت عمده و اساسی مدل های مختلف شمش ها در سطح مقطع و اندازه آنهاست.

کارخانجات تولید شمش فولادی

کارخانجانجات مختلف ایرانی و خارجی وجود دارند که به ساخت و تولید انواع شمش می پردازند. از کارخانجات داخلی تولید

کننده این فرآورده می توانیم به شرکت های ذوب آهن اصفهان- فولاد مبارکه اصفهان- فولاد خوزستان- فولاد خراسان- فولاد

صنعت بناب- فولاد سیرجان اشاره کرد.

در اصل قاره آسیا قطب صنعتی ساخت و تولید شمش های فولادی است و در بین کشورهای تولید کننده این فرآورده چین رتبه

اول در جهان دارد.

به چند روش شمش فولادی تولید می گردد؟

اصولا نوع فولادی به سه روش کلی تولید می شود؛

۱.ساخت و تولید شمش فولادی با استفاده از کوره بلند

یکی از معمول ترین روش ها به منظور تولید شمش فولادی استفاده از روش کوره بلند یا Blast Furnace بوده است.

در این روش سنگ آهن به همراه ضایعات آهن وارد کوره شده و با به کار بردن اکسیژن ذوب می شود. فرآیند مرحله ای ذوب

مواد به این روش را -اکسیژن بازی-می گویند. در این فرآیند اکسیژن به وسیله دو لوله نیزهای شکل وارد کوره می گردد که

سرعت آن دو برابر سرعت صوت بوده است. بعد از این مرحله فرآیند گرمادهی شروع می شود.

یکی از محصولات تولید شده به این صورت -اسلب- بوده است که پیشتر به معرفی آن پرداختیم.

در این روش اضافه کردن اکسیژن باعث می گردد اکسیداسیون انجام شود که در نتیجه این فرآیند ناخالصی های موجود از بین

می روند.

در حین این فرآنید به منظور جذب بیشتر ناخالصیها- آهک به کوره اضافه میگردد. آهک و ناخالصیها با یکدیگر واکنش می

دهند و تولید سرباره میکنند.در پایان فولاد ساخته و تولید شده در روش کوره باز اکسیژنی از حفره کنورتور خارج میشود.

برخی از مزیت های این روش تولیدی؛

– در این روش ناخالصی ها به صورت چشمگیری جدا می شوند.

– امکان تولید با حجم بیشتر هم با استفاده از این روش وجود دارد.

در کنار مزیت های آن به برخی از معایب آن نیز باید بپردازیم؛

– مقدار ضایعات تولید شده به این روش بسیار زیاد است.

– فولادساخته و تولید شده انعطاف پذیری قابل توجهی ندارد.

– گازهای تولید شده در این روش آلایندههای قوی محسوب میشوند و برای محیط زیست به هیچ عنوان مناسب نیستند.

۲.ساخت و تولید شمش فولادی با استفاده از کوره قوس الکتریکی (EAF)

فولاد تولید شده به روش کوره قوس الکتریکی با استفاده از ضایعات فولادی ساخته و تولید می شود. این ضایعات را می توانیم

در سه دسته زیر طبقه بندی کنیم :

– ضایعات خانگی

– ضایعات صنعتی

– ضایعات کهنه

کوره های قوس الکتریکی را می توانیم مثل یک حمام بزرگ اما کم عمق در نظر بگیریم. الکترودهای کربنی در بالای این حمام الکتریکی قرار گرفته اند.

برای شروع این فرآیند ضایعات فولادی با جرثقیل درون کوره قرار می گیرند. با جایگذاری این ضایعات الکترود به سمت پایین راه

پیدا می کند . همزمان با این کار جریان الکتریکی نیز برقرار می گردد و باعث می شود فازات ذوب گردد.

در واقع دمای الکترود در این فرآیند ۴۱۰۰ درجه سانتی گراد است که این دمای بالا باعث ذوب شدن فلزات می شود.

مزیت هایی که کوره قوس الکتریکی دارد؛

– به دلیل انعطاف زیاد این فرآیند می توان برای ساخت و تولید انواع شمش ها از آن استفاده کرد.

-حرارت و دمای فولاد مذاب کاملا تحت کنترل است.

– کیفیت و ضایعات فولاد در کوره قوس الکتریکی از کوره بلند مناسب تر و بهتر است.

عیوبی که کوره قوس الکتریکی دارد:

– در روند اجرایی این فرآیند کیفیت محصول نهایی وابسته به ضایعات در دسترس بوده است.

– هزینه های انرژی به دلیل استفاده از برق و مدتزمان بیشتر ذوب فولاد بسیار بالا بوده است.

– ناخالصی بیشتر وارد فولاد شده و ارزش کیفی فولاد کم می شود.

۳.ساخت و تولید شمش فولادی با استفاده از کوره ذوب القایی (IMF)

در این روش میدان مغناطیسی باعث ذوب شدن ضایعات وارد شده می گردد و این یکی از تفاوت های اساسی و مهم این روش با سایر روش هاست.

یک سیمپیچ القایی که دور تا دور کوره پیچیده شده است در هنگام وجود جریان الکتریسیته با فرکانس بالا یک میدان

مغناطیسی ایجاد کرده و گرما تولید میکند. سپس دمای بالا به داخل کوره منتقل شده و ذوب فلزات را موجب میشود.

مزیت استفاده از روش القایی؛

– فرآیند عملکردی این کوره بسیار آسان و راحت است.

– در این روش هیچ گونه آلودگی صوتی وجود نداشته است ولی در کوره قوس الکتریکی صدای زیادیی تولید می شود.

– راندمان حرارتی در این کوره بسیار بالا است.

عیوبی که می توان برای کوره های القایی در نظر گرفت؛

– چون برای عملکرد کوره به فرکانس بسیار بالای جریان الکتریکی نیاز بوده است بنابراین قیمت کوره بسیار زیاد بوده است.

– از آنجا که سطحوح بالایی مذاب دارای تلاطم و دمای آن سرد بوده است امکان تولید سرباره وجود ندارد.

قیمت و نرخ به روز شمش فولادی

از آنجایی که قیمت مقاطع فولادی وابسته به موارد متفاوتی از قبیل نوسان ارز-دلار- مسائل و شرایط اجتماعی و سیاسی

است به صورت مداوم در حال تغییر است.

برای اطلاع از قیمت مدل های مختلف شمش فولادی می توانید با کارشناسان نورد آذرخش تماس حاصل فرمایید. کارشناسان

ما ضمن اعلام قیمت ها می توانند شما را برای یک خرید مطمئن راهنمایی کرده و تا پایان در کنار شما باشند.

کاربرد شمش فولادی

استفاده عمده بلوم و بیلت در زمینه تولید تیرآهن- مفتول- میلگرد *ساده و آجدار*- نبشی -ناودانی – سپری *فابریک* لولههای

بدون درز و مانیسمان و سایر مقاطع است. تختال که یکی از اصلی ترین و مهم ترین محصولات فولادی خام به حساب می آیند

بهعنوان مادهی اولیهی فرایندهای نورد گرم و سرد به منظور ساخت ورقهای فلزی- صفحه- نوارهای فلزی- کلاف – کویلها و

البته ساخت لولههای درزدار- تیوبها- نبشی – ناودانی پرسی استفاده میشود.

شمش تک کریستال

شمشهای تک کریستال فلزات با فرآیند جکرالسکی و یا تکنیک های بریجمن ساخته و تولید می شوند.

تک کریستالها به عنوان نیمه هادی مانند قرص سیلیسیم و سلول خورشیدی و یا مواد معدنی عایق منظور کاربرد در صنایع یا

زیورآلات استفاده می شوند.

این محصول مشابه روش شمشهای نیمه هادی با درصدخلوص بالا تولید میشود. این نوع محصول به

دلیل استحکام و مقاومت بالا آن هم به دلیل نبود مرز دانه مورد توجه مهندسین مواد هستند. ساخت و تولید تک کریستال به

روش دندریت تک کریستال بوده است و با ریختهگری تولید نمیشود.به عنوان مثال میتوان به پره توربین ها اشاره کرد.

مدل های دیگری از شمشها مثل شمش های طلا و شمش های آلومینیومی و بقیه فلزات هم وجود دارد.

روش تولیدی:

شمشها با انجماد فلز مذاب در قالب ها ساخته و تولید میشوند. تولید شمش چند هدف را دنبال می کند:

-قالب به شکلی ساخته میشود که ماده مذاب به صورت کامل منجمد شود و ساختار کریستالیت مناسبی تشکیل شود. این

ساختار خاصیت فیزیکی ماده را تعیین میکند.

-شکل و اندازه ابعاد شمش برای مراحل بعدی بسیار مهم است.

-در پایان قالب به شکلی طراحی میشود که دور ریخت مذاب به کمترین حد ممکن برسد و شمش به آسانی از مذاب خارج

شود.به علت اینکه دور ریخت مذاب باعث افزایش قیمت پایانی شمش می گردد.

ساختار کریستالی در قالب ها:

شکلهای متفاوتی برای طراحی قالب به منظور رسیدن به خاصیت های مختلف وجود دارد. قالب امکان دارد از بالا- افقی- از

پایین یا شیاردار با مذاب پر گردد. طراحی شیاردار با افزایش سطح تماس انتقال حرارت را زیاد می کند.قالبها امکان دارد با روش

ریخته گری ماسه مانند چدنیها و یا روشهای دیگر بسته به میزان انتقال حرارت مورد نیاز ساخته و تولید شوند. بعضی قالبها

به منظور جلوگیری از ترک در شمش مخروطی شکل هستند. ترک و حفره در شمشها به دلیل تغییرات حجم به هنگام انجماد

جرم ثابتی از ماده ایجاد میشود. وجود این نقص در شمش ها باعث بی استفاده شدن یا دوباره ذوب کردن یا بازیافت کردن می

گردد.

ساختار کریستالی مواد بهطور کلی به انجماد و رسوب در ماده مذاب بستگی دارد. در طی فرآیند پر شدن قالب فلز مذاب در

دیواره سریع تر منجمد می گردد و باعث پدید آمدن ساختار ستونی از دانهها میشود که به سرعت بالای سرد شدن ماده

مذاب و نرخ سرد شدن قالب وابسته است.

با سرد شدن ماده مذاب چندین قسمت پدید میآید.یکی ناحیه جامد نزدیک دیواره قالب بوده است که دما را از ماده مذاب در

حال انجماد انتقال میدهد.برای آلیاژها امکان دارد ناحیه احساساتی و منطقه مایع وجود داشته باشد. منطقه احساساتی به

دلیل ناحیه تعادل جامد و مایع در نمودار فازی پدید می آید. نرخ انجماد سطح بالایی زمان تشکیل شدن دندریتها و دانه در

منطقه جامد را تحت کنترل قرار می دهد. پهنای ناحیه احساساتی با تنظیم خاصیت حرارتی قالب و یا ترکیب آلیاژ مذاب کنترل

می گردد.

به وسیله ریخته گری پیوسته نیز شمشها را میتوان ساخته و تولید کرد.

حدود 70 درصد شمشهای آلومینیومی در آمریکا به شکل ریخته گری سرمایش مستقیم ساخته و تولید میشود.

دراین روش باعث کاهش ترک در شمش ها میشود.

ریخته گری سرمایش مستقیم:

ریخته گری سرمایش مستقیم روشی است به منظور ساختن شمشهای دایرهای و مستطیلی از فلزاتی غیرآهنی به خصوص

آلومینیم و مس و منیزیم و یا آلیاژهای آنان استفاده می شود. به منظورانجام فرآیندهای ثانویه بر روی فلزها و آلیاژهای آنها مثل

نورد و یا ماشین کاری از این نوع شمشها استفاده میشود. بیش از نیمی از شمشهای آلومینیمی در سر تا سرجهان به

روش ریختهگری سرمایش مستقیم ساخته و تولید میشوند.

تاریخچه:

در اوایل دههٔ ۱۹۳۰ شکلدهی به روش سرمایش مستقیم را دانشمندی از آلمان و یک فرد آمریکایی تبار ابداع کردند. پیش تر از

ابداع این روش به منظور تأمین مصرف کارخانجات از قالبهای کتابی استفاده میشدو به این شکل که آلومینیم مذاب در قالب

فولادی دو تکهای ریخته میشد و قالب از خارج با پاشیده شدن آب خنک میشد. سرمایش مستقیم تشکیل ساختار هستهای

ریزتر را امکان پذیر می کرد چونکه تماس مستقیم ماده مذاب با آب به یکنواختتر شدن انتقال گرما کمک شایانی میکند و

نتیجهٔ این امر کاهش اغتشاشات و ناهمگنیهای ساختاری بوده است.

کارخانجات تولیدکننده شمش فولادی در ایران

در کشورمان کارخانههای فولاد مبارکه- فولاد خوزستان- چادرملو با استفاده از فرآیند کوره قوس الکتریکی فولاد خام را تولید کرده

و عملیات تولید این محصول به ویژه ساختن تختال و ورقهای فلزی را انجام میدهند. فولاد مبارکه بهطور انحصاری ساخت و تولید

اسلب را بر عهده دارد اما سایر کارخانههای شرکت ملی فولاد ایران و فولاد خوزستان همهی مدل های بلوم- بیلت -اسلب تولید

میکنند.

ذوب آهن اصفهان هم از فرآیند سنتی تولید فولاد یعنی به کارگیری از کورهی بلند به جهت احیاء غیرمستقیم آهن بهره میبرد.

ذوب آهن با ظرفیت فعلی تنها به ساخت و تولید بلوم اقدام میکند. سایر کارگاههای کوچک و بزرگ در سطح کشور هم به

منظور رسیدن به فولاد خام از کورههای القایی استفاده میکنند.

سهم ایران از تولیدات این محصول چقدر است؟

به طور خلاصه گزارش آماری تولید فولاد میانی در کشور در سال ۹۸ – با رشد ۱۰ درصدی نسبت به سال ۹۷- به ۲۷ میلیون و

۲۴۰ هزار تن رسیده است. تولید فرآورده های فولادی هم با رشد ۶ درصدی به ۲۰ میلیون و ۱۸۲ هزار تن رسیده است. صادرات

فولاد ایران هم در سال ۹۸- رشد قابل توجه ۲۲ درصدی را تجربه کرده است.

از این جهت می توان به ۲۷ میلیون و ۲۴۰ هزار تن فولاد میانی تولیدشده در سال ۹۸ و حدود ۱۶.۸ میلیون تن مربوط به بیلت و

بلوم و حدود ۱۰.۴ میلیون تن مربوط به اسلب اشاره کرد. البته متقابلا ساخت و تولید بیلت و بلوم فولادی در سال ۹۸ و رشد

قابل توجه ۱۸ درصدی را تجربه کرده ولی تولید اسلب نسبت به سال ۹۷ رشد چندانی نداشته است.