نورد چیست؟

عموماً نورد به مراحلی گفته میشود که ضخامت قطعات و یا صفحه ها را کاهش می دهند .

در حقیقت به وسیله این روش سطح مقطع فلزی که در نظر گرفته شده است. را به وسیله نیروهایی که با فشار به کمک غلتک ها وارد می شود را تغییر می دهند .

به کمک این روش ماده ضخیم را می شود به تختال شمش تبدیل کرد .

البته قابل ذکر است این شمش ها و تختال را از ریخته گری مداوم نیز میشود تولید کرد .

مراحل کلی نورد به این شکل است که شمش موردنظر را در ریل های خاصی قرار می دهند .

این شمش ها از میان غلتک ها که در جهت برعکس هم حرکت میکنند عبور کرده و به صورتی که مطلوب است تبدیل میشود .

حسنی که این روش دارد این است که برعکس روش های دیگر از حجم شمش و یا فلز مورد نظر به هیچ شکل کم نمی شود .

عباراتی که باید با آنها آشنایی داشته باشید :

بلوم :

بلوم یک قطعه از فلز است که سطح مقطع مستطیل یا مربع شکل داشته است .

ضخامت بلوم زیاد تر از پانزده سانتیمتر و طول آن کمتر از دو برابر ضخامتش است .

شمش :

بیلت و یا شمش اغلب کوچکتر از بلوم بوده و سطح مقطع به شکل دایره و مربع دارد .

شمش اغلب با نوعی فرآیند تغییر شکل مانند اکستروژن و یا نورد تولید می شود .

تختال :

اسلب و یا تختال یک نوع جامد است که به صورت مستطیل است که عرض آن بیشتر از دو برابر ضخامت آن است .

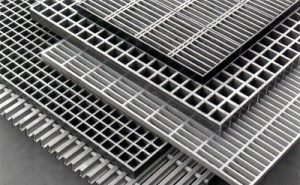

به وسیله نورد تختال شده پلیت و ورق و تسمه ساخته می شود .

ضخامت پلیت ها بیشتر از ۶ میلیمتر بوده در صورتیکه ضخامت ورق ها و تسمه بین ۶ تا یک دهم میلیمتر است .

نورد سرد و نورد گرم چیست :

در نورد گرم مانند همه فرآیندهای گرم دیگر به منظور انجام کار به حرارت مناسب نیاز است .

در این روش حتماً باید فلزات را گرم کرده تا به درجه دمای یکنواختی برسد.

اگر حرارتی که به ماده اولیه می دهند مثل هم نباشد نورد فلز در همه قسمت ها یک دست انجام نمی شود .

به عنوان نمونه زمانی که میخواهیم قطعه ای از فلز را نورد گرم کنیم اگر مدت زمانی که فلز باید در کوره باشد کم باشد به جای

اینکه قسمتهای داخلی تغییر شکل بدهند فقط سطح خارجی فلز که گرم تر و در نتیجه نرم تر شده است تغییر شکل پیدا می کند .

در صورتی دیگر اگر قطعه ای از یک فلز را که به شکل یکنواخت گرم شده در خارج از کوره و یا بعد از مراحل دیگر خنک شود .

سطح بیرونی سردتر در مقابل تغییر شکل مقاومت کرده و این کار باعث ایجاد عیوبی مثل ترک خوردن و یا پاره شدن سطح مقطع فلز میشود .

فرآیند نورد گرم اکثراً زمانی که دمای فلز به ۵۰ تا ۱۰۰ درجه سلسیوس بیشتر از دمای تبلور افت کند پایان می یابد .

آشنایی با نورد سرد :

می توان به وسیله نورد سرد ورق و میله و میلگرد و تسمه با سطوح بسیار صافی و همچنین اندازه هایی دقیق را ساخت .

در حقیقت ورق هایی که از طریق نورد گرم تولید می شود و بعد از اسید شویی به وسیله نورد سرد ضخامتش کم

شده و تغییر شکل می دهند .

به عبارت دیگر مراحل نورد سرد ضخامت ورق ها را کاهش داده و اندازه هایی دقیق تر می دهد .

به وسیله مراحل نورد سرد میتوان ورق و تسمه ها را در شرایطی متفاوت در کارخانه ها ساخت .

تعدادی از این مراحل که تفاوت دارد مثل نورد پوسته و نیمه سخت و تمام سخت و ربع _ سخت است .

نورد پوسته :

در این نوع دستگاه ماده اولیه فقط به اندازه یک تا نیم درصد فشرده می شود و باعث می شود سطح مقطع صاف و ضخامت یکسانی را ایجاد کند همچنین این روش پوسته باعث می شود پدیده نقطه تسلیم کم شود یا از بین برود .

ورق و نیمه سخت کاملاً سخت و ربع – سخت میزان زیادتری تا نزدیک ۵۰ درصد کاهش ضخامت را نیاز دارد و البته نقطه تسلیم در آن بیشتر شده است و خاصیت آن جهت دار و شکل پذیری نیز کم می شود .

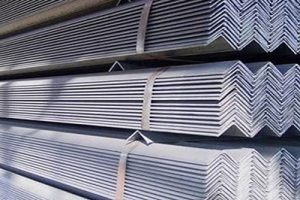

محصولات نوردی:

محصولاتی که به وسیله نورد گرم تولید می شوند اغلب ماده اولیه مراحل بعدی مانند شکل دهی سرد و ماشینکاری را تشکیل می دهند .

تسمه ها و ورق های تولیدی را میشود به صورت مستقیم وارد بازار تقاضا کرد و یا به وسیله این روش یک بار دیگر آنها را به فویل تبدیل کرد که فویل اغلب ضخامتی کمتر از یک دهم میلیمتر را دارد .

وقتی محصولاتی مثل شمش و بلوم نورد میشود باعث میشود تا آنها به محصولاتی مثل میله و لوله و ریل قطار تبدیل شوند .

می شود گفت که به طور تقریبی نود درصد از همه محصولات فلزی حداقل یکبار مراحل نوردی را گذرانده اند .

در حال حاضر تجهیزات نورد به اندازهای پیشرفت کرده است که کارخانه ها می توانند محصولاتی با استاندارد و کیفیتی بالا را با مبالغ نسبتاً کمتری تولید کنند .

نگاهی کوتاه به تاریخچه نورد :

در سالهای گذشته مراحل نورد به صورت امروزی ولی در اشکال ساده و اندازه هایی کوچک بوده است که به سده

هفدهم میلادی باز می گردد .

این مراحل در آن زمان به این صورت بوده که دو غلتک از جنس چدن در چهارچوب هایی چوبی قرار میگرفته و فلزاتی مثل سرب و قلع را نورد میکردند .

اگرچه قبل از آن از این غلتک ها به منظور فشار آوردن به مواد و صاف کردن آنها مورد استفاده قرار میگرفت .

ولی ایده اصلی به کارگیری غلتک برای کاهش سطح مقطع فلز ها در این دوره مورد استفاده قرار گرفت .

مدتی بعد از آن تلاش کردند تا از غلتک هایی غول تر و سنگین تر استفاده کنند و گشتاور مورد نیاز برای چرخاندن آن ها با نیروی اسب و یا چرخ های آبی به دست میآمد .

نکته قابل توجه این است که شیار دادن بر روی غلتک ها برای شکل دادن به سطح مقطع میله ها و تیرآهن ها نیز به این دوره بر میگردد .

پیشرفت در نورد با قفسه های چهار غلتکه :

قفسه با دو غلتک به سرعت مراحل تکاملی خود را طی کرد و با سرعت زیادی علاوه بر نورد فلز های نرم یک آغاز خوب برای نورد گرم فولاد هم شد .

با کمی دقت و توجه به رابطه توان و نیرو و اینکه باید برای نوردهای بزرگ تر نیاز به نیروی بزرگتر و بیشتر باشد بر همین مبنا به کارگیری از غلتک های کوچکتر هم طراحی شد .

چون کارخانجات متوجه شدند که نورد با غلتک های کوچک به نیرو و توانی کمتر نیاز دارد .

با طراحی این نظریه کارایی غلتک کوچکتر که با غلتک بزرگتر پشتیبانی میشد رایجتر شد .

بعد از طراحی آن این روش به قفسه چهار غلتکه معروف شد .

بعد از اینکه ماشین های بخار به وجود آمد و دیگر مشکلی میان نیرو و توان نبود قفسهها مانند قبل بزرگتر شد و موتور هایی با توانایی بالا به اندازه پانزده هزار اسب برای نورد سنگین مورد استفاده قرار گرفت که با آن شمش فولادی را میساختند .

به وسیله پیشرفت موتورها و قفسهها این فرآیندها با سرعت هر چه تمام تر مراحل تکامل خود را سپری کردند .

در صورتی که در یک بازه زمانی کوتاه یکی از اصلی ترین فراورده های فلزی در سطوح بین المللی فولادهای نوردی شد .

با این همه شهرت و معروفیت برای فرایند کارخانجات این روش را به جای روش های قدیمی تر گذاشتند تا بتوانند کارهای ریخته گری و آهنگری خودشان را انجام دهند .

بخش های متفاوت در کارخانجات نورد :

* کوره های ذوب نوردی

* ماشین آلات ریخته گری به منظور آماده سازی شمش اولیه

* کوره های پیش گرم به منظور گرم کردن شمش

* حمام برای اسید شویی کردن

* کوره های عملیات گرمایی

* خطوط جابجایی و حمام آبکاری

* ماشین های بسته بندی

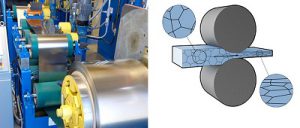

در فرایند نورد ساده مواد اولیه در ابتدا از بین دو غلتک عبور داده می شود که این دو غلتک در دو جهت خلاف هم می چرخند .

فاصله بین دو غلتک به طور تقریبی کمتر از ضخامت فلزی است که وارد آن شده است .

* کوره های ذوب نوردی

* ماشین آلات ریخته گری به منظور آماده سازی شمش اولیه

* کوره های پیش گرم به منظور گرم کردن شمش

* حمام برای اسید شویی کردن

* کوره های عملیات گرمایی

* خطوط جابجایی و حمام آبکاری

* ماشین های بسته بندی

در فرایند نورد ساده مواد اولیه در ابتدا از بین دو غلتک عبور داده می شود که این دو غلتک در دو جهت خلاف هم می چرخند .

فاصله بین دو غلتک به طور تقریبی کمتر از ضخامت فلزی است که وارد آن شده است .

از این جهت غلتکها سرعتی زیاد تر از سرعت ماده اولیه ورودی داشتهاند .

به همین جهت اصطکاک در طول خط تماس باعث می شود که فلز به طرف جلو حرکت کند .

مرحله بعدی به منظور آنکه کاهش ضخامت فلز جبران گردد فشردهتر میشود و طول آن زیادتر میشود .

هنگامی که در یک پاس بار زیادی وارد میشود غلتک ها نمی توانند فلزات را پیش ببرند در همین حین ماده اولیه نمی تواند به راحتی از سطح بگذرد .

در حالتی دیگر اگر بار کمی وارد شود فلز از این مراحل به آسانی عبور میکند اما نکته قابل توجه این است که اگر تعداد دفعات ورود بار بیشتر شود امکان دارد هزینه تولیدی فلز زیادتر شود و این برای تولید کننده مقرون به صرفه نیست .

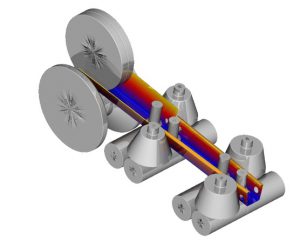

چیدمان نوردی :

منظور از نوع چیدمان در نوردها در واقع چیدن متفاوت در غلتکها است .

دستگاه هایی که طراحی ساده دارند شامل دو غلتک که در مقابل هم قرار دارند و نام آن دستگاه دو طبقه است .

اصولا قطر غلتک بین شش دهم تا یک و چهار دهم متر بوده است .

غلتک های دو طبقه توانایی آن را دارند که به صورت معکوس هم بچرخند .

که در این صورت قطعات فلزی که از آن عبور کرده برای یکبار دیگر برگردانده می شوند و عبور می کنند .

در این مدل از غلتک ها یک اشکال اساسی وجود دارد و آن هم ممنتوم های زاویه ای بزرگ بوده است که به وسیله غلتک ها ساخته می شود و همچنین مشکل فنی ای که در ارتباط با مکانیزم چرخش معکوس آن است .پ

دستگاه های نوردی سه طبقه :

در این مدل از دستگاهها احتیاجی به معکوس کردن غلتک ها نیست ولی در آخر مسیر به یک بالابر و یا وسیله مکانیکی احتیاج است تا قطعات فلزی را بچرخاند .

غلتک هایی که قطر آن ها کم است به منظور کم شدن ضخامت تعیینشده طول تماس سطح مقطع کمی را باعث می شود .

به همین علت است که برای تغییر شکل مورد نیاز به نیرو و انرژی کمتری احتیاج است .

اما از یک سوی دیگر سطح مقطع کوچکتر باعث می شود سختی کم شود و همچنین غلتک ها مستعد خم شدن می شوند .

دلیل آن هم این بوده که غلتک ها از انتها نگه داشته می شوند و با قطعه ای فلزی که از بین آنها عبور کرده از همدیگر جدا می شوند .

غلتک چهار طبقه و خوشهای :

برای چینش غلتک چهار طبقه و خوشهای از غلتک های پشتیبان استفاده میشود تا از غلتک های کار کوچکتر حمایت کند .

این نوع چینش اکثراً برای نورد گرم ورق ها و بیلت عریض و البته برای نورد سرد مورد استفاده قرار می گیرد .

در این مدل از عملیات کوچکترین انحنا در غلتک ها باعث میشود تا تغییرات غیر قابل جبرانی در محصول ایجاد شود .

فویل ها اغلب روی غلتک خوشهای نورد می گردد زیرا ضخامت آن کم بوده و به غلتک هایی احتیاج دارد که قطر آن کم باشد .

در دستگاه های خوشهای غلتک میتواند وقتی در تماس با کار است قطر هایی کمتر از ۶ میلیمتر و یا یک چهارم اینچ داشته باشد .

به منظور برخورد با این مشکل که غلتک هایی با قطر کم تولید می کنند بعضی از فویل ها با نورد بسته های تولید می شوند .

در این فرآیند به صورت همزمان دو یا چند لایه از فلز به صورت ماده اولیه وارد نورد شده تا ضخامت مناسبی برای کشش ماده به وجود آید .

نورد در فرآورده شکلدار یا غیر تخت :

ریل های آهن و همچنین تیرآهن های ساختمانی را یک نوع از غلتک هایی می سازند که شیارهایی شکل دار دارند .

این شیار ها باعث می شود تا شکلی که ما در نظر داریم تولید شود و البته سطح مقطع فلز را هم کم میکند و جریان فلز را کنترل میکند .

نورد حلقه چیست ؟

در این نوع از نورد که خیلی خاص است در درون آن غلتکی به کار رفته که داخل سوراخی حلقه دار با دیوارهایی ضخیم قرار دارد .

یک غلتک دیگر هم از خارج به آن فشار وارد می کند .

با چرخش و فشردن حلقه یا رینگ ضخامت دیواره کم میشود و قطرش زیاد میشود .

با استفاده از غلتک های شکل دار ما میتوانیم مدلهای مختلفی از سطح مقطع را به دست آوریم .

در حقیقت شکل و ساختار دانه بندی در حلقه های بدون درز که شکل گرفته است در راستای محیط است .

از این نوع فرآیند در صنایع مختلفی از جمله :

* هواپیماها * موشک سازی * توربین ها * خطوط لوله و البته مخزنهای تحت فشار استفاده مخصوص می شود .

همچنین به وسیله این روش رول هایی با قطر هشت متر و ارتفاع دو متر هم قابل طراحی بوده است .

نورد رزوه چیست ؟

این نوع از نورد یکسری مراحل فرم دهی در حالت سرد بوده است که در آن رزوه های صافی و یا مخلوطی بر روی میلگرد ها با سیم ها فرم داده میشود .

این نوع رزوه ها با حرکات رفت و برگشتی یک جهت قالب فرم داده می شوند .

اگر چه حالتی دیگر در نورد های رزوه وجود دارد که رزوه ها به صورت یک جفت قالبدورانی فرم می گیرد .

نرخ تولید در این مدل از نورد می تواند هشتاد قطعه در ثانیه باشد .

فرآورده های رایجی که به وسیله این روش تولید می گردد .

پیچ های خودکار ماشین آلات و قظعات دنده ای

با توجه به این طراحی قالب قطر بزرگتر یک رزوه نورو شده می تواند زیادتر یا کمتر از یک رزوه ماشینکاری باشد .

به بیانی دیگر هم اندازه با قطر ماده خام با مراحل نورد رزوه فراورده های دیگری هم میشود ساخت :

به عنوان مثال بعضی از چرخ دنده ها و همچنین شیار هایی که روی قطعات آن وجود دارد با این روش شکل می گیرد .

مزیت تولید و ساخت رزوه به روش نوردی :

یکی از مزیتهای آن استحکام زیادتر رزوه ها بوده چون مراحل آن در حالت سرد صورت می گیرد .

دومین مزیت آن نداشتن هیچ گونه ضایعاتی در طی مراحل تولید است .

مزیت آخر آن این بوده که سطوح ایجاد شده خیلی صاف و صیقلی است .

همانگونه که در قبل توضیحاتی دادیم بهترین روش برای ساخت استفاده از روش های نوردی است .

علت آن هم این بوده که ماشین کاری رزوه ها باعث آن می شود که برش از درون جریان دانه ها باشد .

این به شکلی است که نورد رزوه ها باعث میشود جریان دانهها بهتر شود و آن هم باعث ازدیاد عمر قطعه ها میشود .

چرخ دنده مارپیچ و ساده را نیز میشود با مراحلی مثل نورد دندهای تولید و ساخت .

این فرآیند را می توان بر روی قطعات استوانه ای شکل خام و یا قطعاتی که از قبل تراش خورده شده است انجام داد .

چرخ دنده هایی را که به روش نورد سرد ساخته شده اند کاربردهای گسترده ای دارند از جمله ابزارآلات برقی و همچنین سیستم های انتقال قدرت خودروها.

تولید و ساخت با نورد رزوه ای :

برای ساخت رزوه های داخلی از حالت فرم دهی سرد ، قلاویزهای شکلدهی بدون شیار و یا قلاویز فرمینگ استفاده می گردد .

این روش همانند فرماندهی رزوه های خارجی دقیق بوده و رزوه با استحکام و مقاومت زیاد را می سازد .

با این هدف که سطح صاف و یکدستی را به دست بیاوریم و عیب های آن را به کمترین حد ممکن برسانیم .

الزاما باید مرحله روانکاری انجام گیرد .

روانکاری تاثیر بسیار شگرفی در تغییرات حالت ماده داشته و در مرحله فرم دهی نقش خیلی اساسی را دارد .

علت آن هم این بوده که از فولاد سخت کاری شده تولید می گردد .

این مدلها به دلیل شکل خاص سخت و پیچیده ای که دارند اکثراً از نظر قیمتی گران بوده و اغلب بعد از خوردگی نمی توان یک بار دیگر آنها را سنگ زنی کرد .

اما با انتخاب صحیح قالب و همچنین آماده سازی میشود عمر قالبها را تا چندین میلیون قطعه هم افزایش داد .

جهت استعلام قیمت تسمه نوردی یا خرید تسمه نوردی با ما تماس بگیرید.